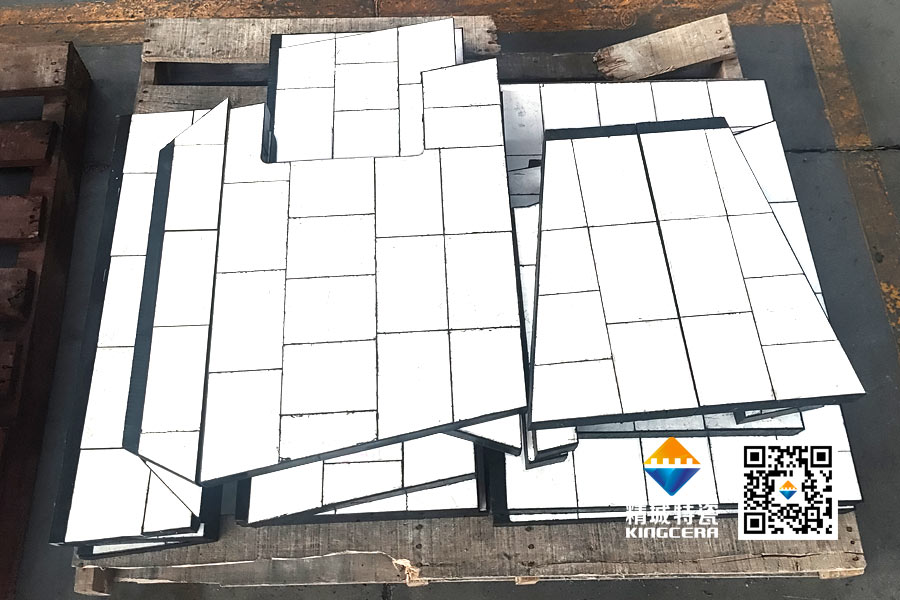

在全球礦業領域,尤其是澳洲鐵礦的高標準、高強度工況環境下,設備耐磨性能直接決定了生產效率與運營成本。近年來,隨著客戶對襯板尺寸、精度及復雜工藝要求的持續升級(如最大尺寸達900*600mm,兼具弧度與彎折角度),傳統襯板面臨巨大挑戰。精城特瓷憑借大塊

氧化鋁陶瓷襯板與成熟的橡膠硫化技術,成功突破行業瓶頸,成為全球少數能夠同時滿足大尺寸、高精度、復雜結構及超低縫隙硫化需求的耐磨解決方案供應商。

一、技術突破:從原料到成品的全鏈條掌控

原料優勢:精城特瓷擁有氧化鋁粉體生產線,依托先進球磨機、噴霧造粒塔及嚴格品控體系,確保陶瓷基材的高純度與均一性,從源頭保障襯板的耐磨性與抗沖擊性能。

成型與燒結:公司配備大型等靜壓機、大噸位干壓機及多類型窯爐(氣窯、梭式窯、真空燒結爐等),可穩定生產大尺寸陶瓷結構件,避免傳統燒結中的變形與開裂問題,實現批量交付。

精密加工:依托高精度數控設備(如內外圓磨床、線切割機床、陶瓷精雕機等)與精密測量系統,精城將

陶瓷襯板的尺寸公差控制在±0.005毫米以內,完美適配客戶對復雜弧度、彎折角度的嚴苛要求。

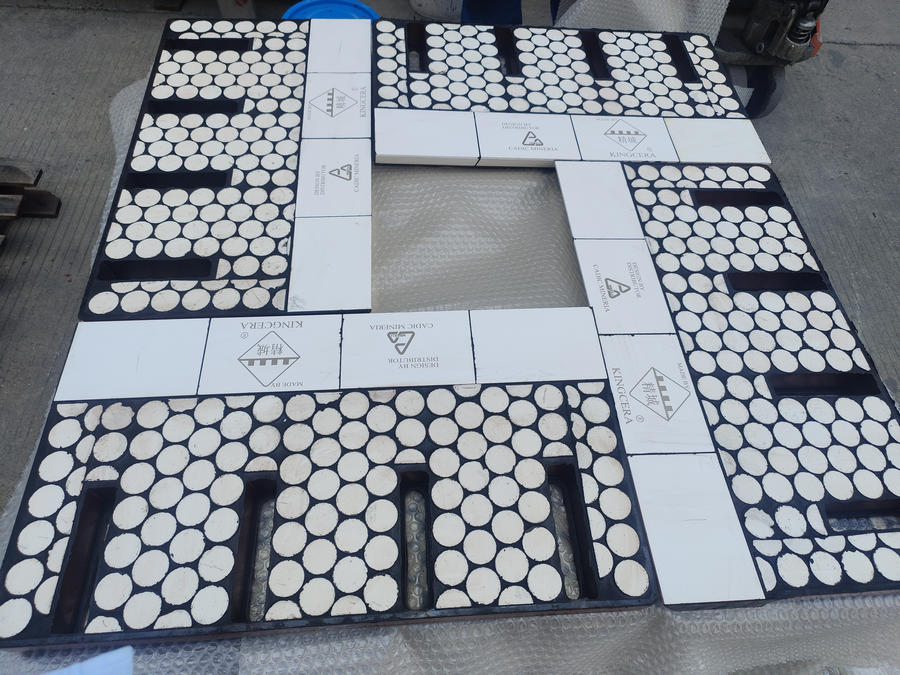

二、硫化工藝:縫隙更小,壽命更長

針對鐵礦行業對襯板抗沖擊與密封性的雙重需求,精城充分發揮自有橡膠硫化車間的技術優勢:

精城擁有完善的陶瓷硫化設備和硫化工藝,確保陶瓷與橡膠的緊密結合,縫隙率顯著低于行業平均水平;

成熟的橡膠配方與硫化參數庫,可適配不同工況,避免脫膠或開裂風險;

大尺寸硫化一次成型,減少接縫,降低物料堵塞風險,延長設備維護周期。

三、市場驗證:以實力贏得國際認可

目前,精城的大尺寸氧化鋁陶瓷襯板已在澳洲鐵礦領域實現規模化應用,客戶反饋其耐磨壽命較傳統襯板提升30%以上,且因縫隙極小,顯著減少了停機清理頻次。這一成果得益于精城在材料科學、

陶瓷精密加工與硫化工藝的深度融合。

精城特瓷專注耐磨陶瓷技術30多年,擁有從粉體制備、成型燒結到精密加工的全產業鏈能力,產品覆蓋電力、礦業、水泥等諸多領域。公司持續投入研發,致力于為全球客戶提供更長壽命、更低成本的耐磨解決方案。

??文/黃永泉 謝勇