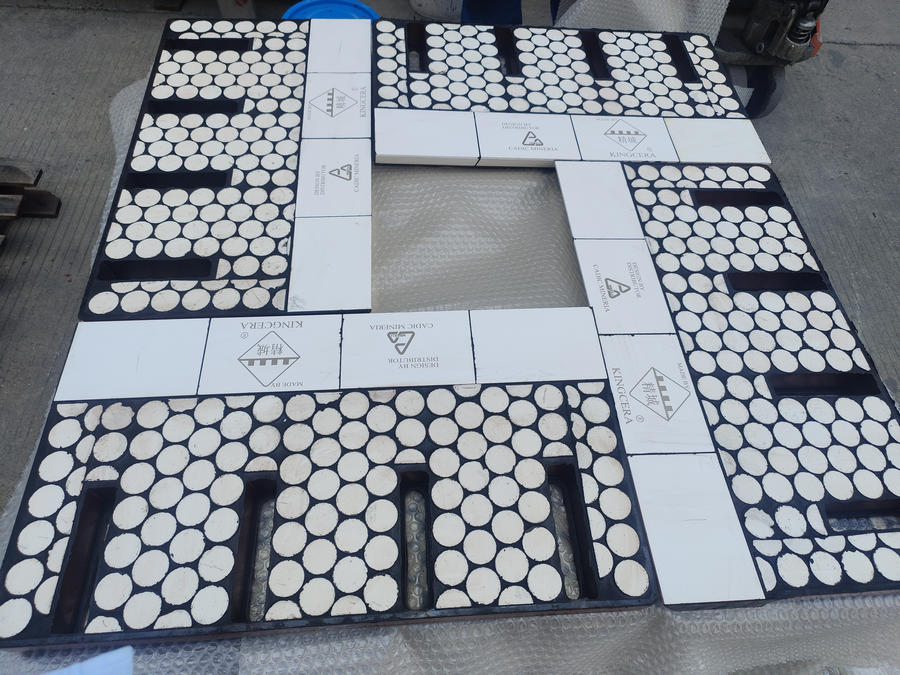

近期,精城特瓷8號高溫雙道循環推板隧道窯正式點火投產,標志著企業在自動化生產和工藝控制上取得進一步突破。這條窯爐最直觀的改變是——工人不再需要手動搬運推板,取而代之的是半自動化系統,推板能夠自主進出窯爐,生產節奏明顯加快。

傳統陶瓷燒制中,人工推板環節不僅耗時費力,還存在操作誤差。新窯爐通過機械循環系統實現了推板的自動流轉,單這一項改變就讓陶瓷燒結過程節省大量人工,且避免了人為因素導致的卡板、碰撞等問題。原先完成一窯陶瓷燒制需要人工干預多次,現在只需在起點和終點進行簡單監控,單次燒制周期有效縮短。

溫度控制是另一個突破點。新系統在窯爐內布置多個測溫點,溫度監測更全面更精準,對于陶瓷材料而言,意味著表面均勻度和坯體致密性的顯著提升。對比發現,同一批原料在新窯燒制的產品,優等率比舊設備更高。這種穩定性對精城接洽高端訂單尤為重要——客戶要求的特定晶相結構現在能實現更精準的復現。

節能設計藏在細節里。雙道循環結構讓熱量利用率顯著提升。這種設計雖然增加了初期投資,但長遠來看能耗下降反而節省成本。更值得注意的是,自動化系統積累了實時生產數據,為后續工藝優化提供了依據。

這條窯爐的投產,表面看是設備更新,實則是生產邏輯的轉變,這是精城持續推進自動化生產的重要標志。

??文/黃麟 謝勇